Классификация 3D принтеров (7 технологий 3D печати) / Хабр

На хабре уже были статьи о технологиях печати, которые используют 3D принтеры, однако в данной статье я постарался подойти к вопросу системно, чтобы в голове у читателя сложилась четкая картина о том, какие принципы заложены в технологии 3D печати, какие материалы используются и в конечном итоге какую технологию лучше использовать для получения определенного результата, будь то деталь из титана, или мастер-модель для последующего тиражирования.Статья основана на книге Fabricated: The New World of 3D printing

I. Те которые что-то выдавливают или выливают или распыляют

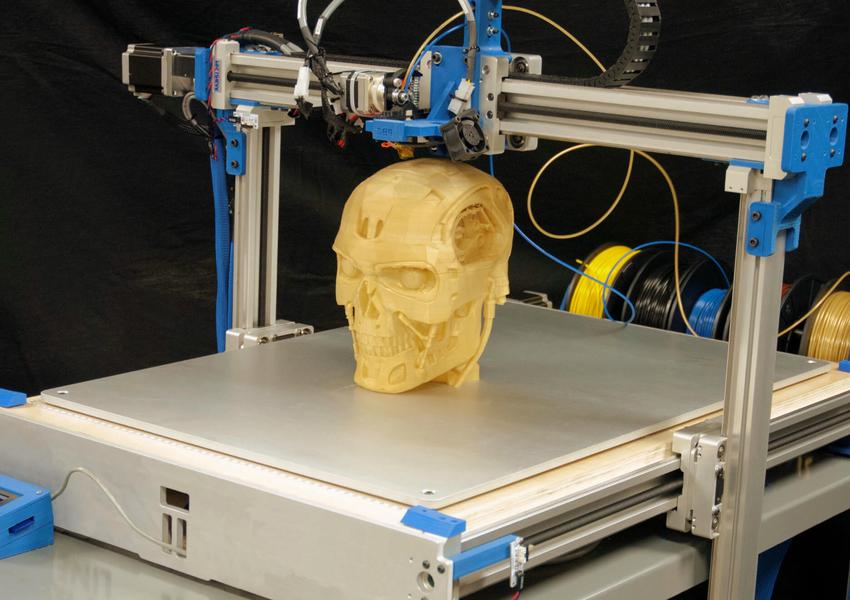

1) FDM (fused deposition modeling) принтеры которые выдавливают какой-то материал слой за слоем через сопло-дозатор, не буду расписывать подробно, мы про них все знаем. Все мэйкерботоподобные принтеры + принтеры Stratasys + различные кулинарные принтеры (используют глазурь, сыр, тесто) + медицинские которые печатают “живыми чернилами” (когда какой-либо набор живых клеток помещается в специальный медицинский гель которые используется далее в биомедицине)

2) Технология Polyjet , была изобретена израильской компанией Objet в 2000 г. в 2012 их купили Stratasys. Суть технологии: фотополимер маленькими дозами выстреливается из тонких сопел, как при струйной печати, и сразу полимеризуется на поверхности изготавливаемого девайса под воздействием УФ излучения. Важная особенность, отличающая PolyJet от стереолитографии, является возможность печати различными материалами.

Преимущества технологии: а) толщина слоя до 16 микрон (клетка крови 10 микрон) б) быстро печатает, так как жидкость можно наносить очень быстро. Недостатки технологии: а) печатает только с использованием фотополимера — узко-специализированный, дорогой пластик, как правило, чувствительный к УФ и достаточно хрупкий.

3) LENS (LASER ENGINEERED NET SHAPING)

Материал в форме порошка выдувается из сопла и попадает на сфокусированный луч лазера. Часть порошка пролетает мимо, а та часть, которая попадает в фокус лазера мгновенно спекается и слой за слоем формирует трехмерную деталь. Именно по такой технологии печатают стальные и титановые объекты.

Поскольку до появления этой технологии печатать можно было только объекты из пластика, к 3D печати особенно серьезно никто не относился, а эта технология, открыла двери для 3D печати в “большую” промышленность. Порошки различных материалов можно смешивать и получать таким образом сплавы, на лету.

4) LOM (laminated object manufacturing)

Тонкие ламинированные листы материала вырезаются с помощью ножа или лазера и затем спекаются или склеиваются в трехмерный объект. Т.е. укладывается тонкий лист материала, который вырезается по контуру объекта, таким образом получается один слой, на него укладывается следующий лист и так далее. После этого все листы прессуются или спекаются.

II. Те которые что-то спекают или склеивают

1) SL (Stereolithography)

Есть небольшая ванна с жидким полимером. Луч лазера проходит по поверхности, и в этом месте полимер под воздействием УФ полимеризуется. После того как один слой готов платформа с деталью опускается, жидкий полимер заполняет пустоту далее запекается следующий слой и так далее. Иногда происходит наоборот: платформа с деталью поднимается вверх, лазер соответственно расположен снизу…

После печати таким методом, требуется постобработка объекта — удаление лишнего материала и поддержки, иногда поверхность шлифуют. В зависимости от необходимых свойств конечного объекта модель запекают в т.н. ультрафиолетовых духовках.

Фотополимер зачастую бывает токсичным поэтому при работе с ним нужно пользоваться средствами защиты и респираторами. Содержать и обслуживать такой принтер дома — сложно и дорого

2) LS (laser sintering)

Лазерное спекание. Похоже на SL, только вместо жидкого фотополимера используется порошок, который спекается лазером.

Преимущества: а) менее вероятно, что деталь сломается в процессе печати, так как сам порошок выступает надежной поддержкой б) материалы в порошковой форме довольно легко найти в продаже в том числе это могут быть: бронза, сталь, нейлон, титан

3) 3DP (three dimensional printing)

Технология изобретена в 1980 году в MIT студентом Paul Williams, технология была продана в несколько коммерческих организаций, одна из которых — zCorp, в настоящее время поглощена 3D Systems.

Преимущества: а) так как используется клей, в него можно добавить краску и таким образом печатать цветные объекты б) технология относительна дешевая и энергоэффективная в) можно использовать в условиях дома или офиса в) можно печатать использовать порошок стекла, костный порошок, переработанную резину, бронзу и даже древесные опилки. Используя похожу технологию можно печатать съедобные объекты например из сахара или шоколадного порошка. Порошок склеивается специальным пищевым клеем, в клей может добавляться краситель и ароматизатор. Как пример, новые 3D принтеры от компании 3D systems, которые были продемонстрированы на CES 2014 — ChefJet и ChefJet Pro

Надеюсь материал будет для вас полезен.

классификация по материалам и технологиям, разновидности 3d печати

- Появление 3D-принтеров открыло совершенно новый период в мире современных технологий, поскольку стало реально напечатать самостоятельно практически любой объёмный предмет. Основа работы таких устройств обычно сводится к созданию цифровой модели, которая потом воплощается в настоящую копию. Но подобные приборы бывают совершенно разной мощности и комплектации, а также функционируют на базе всевозможных материалов. Поэтому владельцам принтеров стоит разбираться в этих отличиях, чтобы знать, какой вариант и когда именно будет уместно использовать.

- Классификация принтеров по типу используемых материалов

- Разновидности 3d печати

Классификация принтеров по типу используемых материалов

Именно расходник, который заправляется в 3D-принтер, определяет конкретный тип устройства. Сейчас создано несколько десятков вариаций, которые отличаются по своей плотности, технике и сфере применения. Зная свойства каждого из них, получится подобрать максимально качественную базу для будущего изделия.

Глина/керамика

Частично копируя свойствами керамики, рассматриваемая 3D-нить для печати включает в себя специальную смесь глины и полимера. Единой характеристикой для них является хрупкость, поэтому для безошибочной обработки и печати стоит соблюдать осторожность. Загруженный материал постепенно нагревается в печи после печати, а керамические частицы филамента спекаются, создавая слегка усохший, но твёрдый образец, готовый к остеклению и последующей обработке керамики.

Справка! Одним из лучших примеров глины для печати является LAYCeramic от Lay Filament, которая гарантирует почти аутентичные результаты.

Керамическую нить советуют применять, когда необходимо воссоздать глиняную посуду ручной работы и точно повторить столь уникальную фактуру из искусственной замены.

Гипс

Внимание! Напечатанные изделия могут иметь любой оттенок, ведь цветовой спектр в отдельных моделях принтеров достигает почти 6 млн палитр.

За счёт наличия связующего вещества такие принтеры нередко применяются для создания интерьерных украшений – гипс прекрасно подходит для изготовления формы, которую потом можно декорировать уже вручную.

Воск

Вещество, которое следует применять для восковой 3D-печати, с натуральным воском не имеет ничего общего, кроме наименования, заниженной зольности и похожих температур плавления. Этот материал нужен для изготовления выплавляемых моделей – формочек для литья металлов. Впоследствии воск из заготовок выплавляется и вместо него заливается уже расплавленный металл.

Подобным способом создаются украшения высокого качества и копии металлических деталей для техники. Здесь задействовано параллельно несколько технологий — струйная печать или FDM. Вдобавок тут имеется отдельный бонус – лёгкость исполнения, поэтому чёткость и точность повторяемых контуров оценивается безукоризненно.

Пластик

Здесь для создания очередных объектов придётся задействовать жидкие фотополимеры, которые имеют интересный принцип создания фигурок. Ссылаясь на загруженную заранее компьютерную модель, ультрафиолетовый лазер постепенно засвечивает выделенные по схеме зоны. Чуть позже они начнут плавно затвердевать. Поскольку воздействие осуществляется через специально подготовленный фотошаблон, применяется ультрафиолетовая лампа. А шаблон будет меняться с каждым следующим слоем.

Единственный недостаток – низкая скорость работы, хотя подобная технология 3D-печати нужна для элементов деталей из металла. Именно она сделала принтеры такими популярными, что повлияло на спрос и востребованность таких устройств в будущем.

Дерево

Когда необходима печать объектов, которые выглядят максимально похожими на дерево и имеют аналогичные характеристики, то стоит приобрести PLA-wood с добавлением древесного волокна. На рынке существует множество филаментов для 3D-принтера, созданных по формуле самых распространенных пород. Одним из креативных применений является создание моделей, используемых в архитектуре. Но эстетическая и тактильная привлекательность такого материала достигается благодаря снижению гибкости и прочности.

Важно! Стоит быть осторожным с температурой, при которой вы печатаете филаментом с древесиной: чрезмерное количество тепла непременно приведёт к сгоревшему или карамельному виду.

Металл (сталь/алюминий/золото)

Настоящие металлы здесь тоже не применяются: по факту это лишь смесь специального порошка и PLA/ABS. Хотя такая основа всё равно позволяет создавать прототипы, которые имеют внешний вид металла. Для аддитивных установок готовый материал выпускается в форме мелкодисперсных сферических гранул с размером зерна 4–80 микрон, а сама технология сосредоточена на сплаве при помощи иттербиевого лазера.

Справка! Сейчас существует около 20 материалов из металла, число которых постоянно увеличивается за счёт не просто стандартных смесей, но и уникальных высокотехнологичных веществ.

Подобным методом изготавливаются функциональные детали и технические прототипы, штампы, прессовые вставки и всякие элементы пресс-форм для литья. Но из-за них придётся чаще менять сопла: применяемые компоненты немного абразивны, что значительно повышает степень износа.

Поликарбонат

К числу самых новейших материалов относят PC или обыкновенный поликарбонат. Согласно многочисленным отзывам это чрезвычайно прочный, легкий и прозрачный термопластик. Он прекрасно подходит для производства различных бытовых продуктов (компакт-диски, пуленепробиваемые стекла, снаряжение, стекла для солнцезащитных очков, подводные маски, чехлы для телефонов) – материал нашёл своё применение в самых разных отраслях.

Завышенная ударная вязкость здесь гораздо надёжнее, чем у стекла или акрила. А вот плотность меньше половины плотности стекла: это свидетельствует о хорошей прочности к ударам и аналогичной прозрачности.

Песок

Значение «песок» в 3D-печати объединяет группу специальных порошкообразных материалов, куда включены такие виды, как: кварцевый, керамический, хромированный и циркониевый песок, оксид. Обычно упомянутые варианты используются при литейном производстве в машиностроении и промышленности. Впрочем, известны случаи их применения в смежных сферах – архитектуре или дизайне.

Принцип действия техники с песком очень прост: печатающая головка принтера начинает наносить специальное связующее вещество, поверх него порошок и так повторяет однообразное действие многократно. Дополнительно стоит отметить, что устройства, которые ориентированы на песок, без проблем взаимодействуют и с пудрой из металла.

Полиамид

Полиамид – уникальный порошковый материал, спекаемый лазером. Полный список полиамидов широк и включает в себя простые пластики и параллельно специальные вещества. Столь востребованный пластик шероховат, поэтому при его использовании на конечном изделии могут быть заметны гранулы или горизонтально ориентированные полосы (следы от слоёв печати).

Внимание! Данный изъян поверхности можно исправить при завершающей постобработке за счёт мини-дрелей и профессиональных шлифовальных насадок.

Обычно он применяется для изготовления уже конечных изделий, тестирования и мелкосерийного производства, гарантируя стабильную производительность и многочисленные копии.

Резина

Специальный материал, который по своим свойствам очень близок к настоящей резине и практически на 100 % повторяет её главные свойства. Этот материал хорошо подойдет для печати таких гибких вещей, как кнопки, уплотнители, амортизаторы и даже покрышки для радиоуправляемых моделей. Техника тоже не отличается сложностью: поверхности склеиваются при помощи синтетических каучуков или паяльного фена. Обычно в наборе к 3D-принтеру идёт катушка, упакованная в многоразовый вакуумный пакет с силикагелем, чтобы при хранении вещество не портилось.

Силикон

Долго данный материал не использовался в 3D-печати, поскольку плохо поддавался нагреву, что изначально делало его непригодным для рассматриваемой технологии производства. Но сейчас многочисленные области применения силикона вытекают из разнообразных свойств материала: устойчивость к воздействию агрессивных сред, отсутствие токсического действия, эластичность и прозрачность.

Чаще всего из него повторяют модели игрушек, масок, мягких тапочек, элементов суставов, кнопок и даже пневматических патрубков сложной формы. База из силикона не поддается механической обработке и поэтому обладает высокой износостойкостью.

Разновидности 3d печати

Современных технологий 3D-печати на теперешний момент создано немало: регулярно появляются свежие версии, а также происходит непрерывная модификация уже известных схем и формул. Поэтому владельцу 3D-принтера необходимо оставаться в курсе новинок, чтобы ориентироваться во всём многообразии моделей и учитывать их технологические характеристики.

SLA – стереолитография

SLA — основан на облучении жидкой фотополимерной смолы лазером для повтора твёрдых физических моделей. Воссоздание запланированной модели проводится поэтапно, слой за слоем: каждый вычерчивается лазером, согласно заложенным в систему данным. Подобное облучение приводит к полимеризации (затвердеванию) материала в точках соприкосновения с лучом. Многие не рекомендуют держать такое устройство дома из-за токсичности фотополимера.

DLP

DLP — альтернативный способ цифровой светодиодной проекции позволяет снизить себестоимость 3D техники. По сравнению с лазерными установками, DLP принтеры создают проекцию изображение целого слоя до затвердевания полимерной смолы, а потом наносится новый слой материала и следует рисунок нового слоя будущей модели. С момента появления такие приборы составляют серьёзную конкуренцию аппаратам, работающим по смежной технологии SLA.

FDM/FFF/PJP

Представленная группа FDM принтеров действует по единому принципу: они выдавливают какой-то определённый материал слой за слоем через сопло-дозатор. Пока это самая популярная технология в рассматриваемых устройствах, куда входят мэйкерботоподобные аналоги. Печать на основе подобной техники отличается высоким качеством, скоростью и прочностью финальных изделий. Вдобавок она совместима с большинством ранее упомянутых материалов.

SLM

SLM — принцип работы данной технологии заключается в лазерном сплавлении металлического порошка. Для этого камера принтера наполняется необходимым материалом при помощи специального подающего механизма. Потом база распределяется по платформе очень тонкими слоями посредством ровняющей лопатки. Далее мощный лазер соединяет двухмерные кусочки будущего изделия путем выборочного сплавления. На финальных этапах платформа опускается, и весь процесс повторяется заново до полного построения выбранной вещи.

Справка! Стоит помнить, что ёмкость при печати по SLM заполняется специальным инертным газом, что не дает металлу вступать в реакцию. В качестве материала часто используются сталь, кобальт-хромовые и другие смеси, титан, а также драгоценные металлы.

LCD

Этот формат печати очень похож на ранее упомянутый принцип DLP, хотя сам алгоритм обладает существенным преимуществом — низкой стоимостью принтеров. Обычно к принтерам схожей конструкции относятся устройства, работающие с засветкой фотополимера светодиодной УФ-матрицей с использованием в качестве маски доработанного LCD-дисплея. Они имеют хорошую совместимость с прочими технологиями, но перед применением полимеров для других типов требуется предварительная проверка по каждой подборке.

SLS

Смысл SLS (лазерного спекания порошковых компонентов) заключается в степени нагрева материала печати и используемых материалов. В подобных конструкциях всегда есть небольшая ванна с жидким полимером, где луч лазера проходит по поверхности, после чего в обработанных зонах полимер под воздействием УФ полимеризуется. Едва один слой будет готов, платформа с деталью опускается, жидкий полимер переходит в пустоту и запекается следующий слой. Так происходит по кругу, пока не будет закончено всё изделие целиком.

Внимание! После печати таким способом необходима постобработка объекта — удаление лишнего материала и поддержки, иногда поверхность шлифуют.

LPD

Протокол, также известный под названием «протокол построчной печати», — сетевая версия прикладного уровня для передачи объёмных предметов на печать, является стандартом де-факто для UNIX-систем, предоставляющим базовые возможности. Тут файл данных, предназначенный для печати на принтере, сначала помещается во временную область (каталог на диске), где периодически сканируется зона спулинга. По факту столь специфическая область представляет собой последовательный набор очередей заданий на реализацию копий, которые выполняются в стандартной очереди.

Polyjet

Очередной метод печати был изобретён израильской компанией Objet в 2000 г. Его суть сводится к тому, что фотополимер маленькими дозами выстреливается из тонких сопел (наподобие струйной печати), после чего моментально полимеризуется на поверхности изготавливаемой вещи под воздействием УФ-излучения. Основными материалами здесь являются фотополимеры и пластик, хотя порой подходит и специальный воск. Как правило, столь объёмную печать используют при изготовлении медицинских имплантатов, зубных протезов и слепков. Заодно тут допускается получение многоцветных вариантов и вещей с различными свойствами (эластичные в сочетании с твёрдыми).

3 DP

Процесс создания дубликатов по этой inc-jet-технологии базируется на связывании материала в предварительно заданных зонах уникальным клеящим веществом. Перед стартом печати будущая 3D-модель требуемого объекта должна быть разрезана специальной САПР-программой на горизонтальные слои, после чего сама форма уже передаётся на печать в специальном G-коде. Выбранный метод заключается в нанесении на материал клея, за ним слоя свежего порошка и далее всё заново. В итоге получается похожий на гипс материал (sandstone) – данный способ абсолютно безопасен для бытового и офисного использования.

Справка! Конечный результат может иметь грубую поверхность и невысокое разрешение – это главный изъян 3 DP.

DMLS

Прямое спекание металлов лазером – уникальный приём аддитивного производства металлических изделий, созданный фирмой EOS. Технологию DMLS нередко путают со смежными принципами SLS и SLM. Процесс неизменно включает в себя порошковый материал: он идёт в рабочую камеру в чётком количестве, необходимом для нанесения одного слоя. Потом специальный валик выравнивает вещество в ровный слой и удаляет лишнее из камеры, а лазерный луч спекает частицы друг с другом и с предыдущим уровнем согласно контурам, заданным цифровой моделью.

Важно! Центральной особенностью технологии считается очень высокое разрешение печати – в среднем около 20 микрон.

CJP

Очередная цветная струйная печать – тоже разновидность трёхмерного способа, которая подразумевает тонкое нанесение порошкообразных расходных материалов с выборочным использованием связующего полимера. Важным отличием этой новинки являются разноцветные элементы в моделях. В свою очередь, неизрасходованные материалы не убираются из рабочей зоны во время процесса, а служат дополнительной опорой для следующих уровней, что позволяет реализовать предметы высокой геометрической сложности.

EBM

Техника, которая называется электронно-лучевая плавка – ещё один метод аддитивного производства металлических изделий быстрого производства. В основе утверждённой схемы лежит использование электронных пучков высокой мощности для сплавки материала в вакуумной камере с появлением последовательных слоев, дублирующих контуры объёмной модели. Подобное плавление совершается при высоких фоновых температурах, достигающих порядка 700–1000 °C, что даёт возможность создавать детали без остаточного механического напряжения, который бывает вызван градиентом температур между уже охлажденными и ещё горячими участками.

Clip

Инновационная схема и принцип её действия заключается в использовании света и кислорода для отверждения светочувствительной смолы. Согласно описанию, такой подход схож с типичной и широко известной стереолитографией, где для отверждения светочувствительной смолы применяется лазер или прожектор. Здесь механическая 3D-печать внезапно превращается в фотохимический процесс, позволяющий использовать тонкую настройку и гарантирующий быстрое изготовление объектов и отсутствие эффекта расслоения. Кислород активно применяется как подавляющий агент, предотвращающий отвердевание смолы в отдельных зонах.

DLS

Наиболее распространенный алгоритм печати, который заключается в том, что под воздействием ультрафиолетового света корректируются физические свойства смол. Каждый слой засвечивается, после чего последующий уровень становится твёрдым. По факту это альтернативный метод SLA, который необходим вместо лазерных установок. Такие варианты проецируют изображение полноценного слоя, после наносится другой слой строительного вещества, и так постепенно формируется будущий прототип. 3D-приборы, работающие по технологии DLS, демонстрируют высокие результаты.

MJ

Многоструйное моделирование – фирменный способ печати на базе аддитивного производства, разработанный организацией 3D-Systems. Данная технология применяется в серии профессиональных устройств ProJet. Так, воспроизведение слоёв осуществляется с помощью специальной печатной головки, дополненной массивом сопел: их численность в современных моделях варьируется от 96 до 448 штук. В случае с фотополимерами каждый законченный слой обрабатывается ультрафиолетовым излучателем для дальнейшей полимеризации.

LOM

Если рассматривать этот вариант планировки объёмных фигур, то в нем используются ламинированные пласты, которые вырезаются с помощью ножа или лазера и склеиваются. Сначала фиксируется тонкий лист материала, который отрезается чётко по контуру, потом укладывается следующий лист и так снова. На финальной стадии все листы прессуются или спекаются. А когда для печати объёмных моделей необходима тонкая фольга, то она спекается благодаря встроенной ультразвуковой вибрации и прессуется в требуемый формат.

LDM

Очередную технологию разработал производитель принтеров WASP, ориентируясь для начала на глину. Методика жидкого нанесения выбранного вещества решает многие технические проблемы, связанные с созданием 3D-материалов. Подобный алгоритм позволяет чётко контролировать поток глиняного материала, подающегося на экструдер: от начала до конца процесс синхронизирован с шаговым двигателем, который обещает последовательную подачу базы. Такой подход предотвращает образование воздушных пузырей, деформаций и прочих изъянов, которые в итоге рискуют вызвать разрушение керамических изделий.

MJM

MJM имеет немало общего с FDM-технологией и тоже именуется многоструйной. Трехмерная печать осуществляется за счёт равномерного выдавливания расходного материала через многочисленные сопла, расположенные в печатающей головке. Эти элементы зафиксированы линией в несколько рядов, численность и расположение которых зависит от конкретной модели. В процессе печати головка неспешно передвигается в горизонтальной плоскости вдоль предметного стола, а из каждого миниатюрного сопла разбрызгивается жидкий полимер. Сразу после пройденного блока под влиянием УФ-излучения материал оперативно застывает и приобретает прочность.

Binder jetting

Аналог струйной печати посредством нанесения порошка и склеивания его связующим веществом BJ разработан специально для производства литейных форм. Цифровая модель заданной формы делится поэтапно на слои, переносится в аддитивную установку, где на предварительно подготовленный уровень песчаной смеси наносится отвердитель. Так в зоне построения создается отвержденная часть профессиональной смеси, точно повторяющей 3D-объект. Таким способом получится качественно печатать масштабные детали, что более рентабельно, чем иные методы производства.

DMT

Данная технология считается одним из самых эффективных видов 3D-печати металлических изделий за счёт прямого послойного построения в процессе сплавления мелкодисперсных частиц порошка лазером непосредственно по CAD-модели. В процессе DMT материал в требуемом количестве подается точечно в область плавления, образованную поверх заготовки при воздействии лазерного излучения. Благодаря такой организации подачи порошка возникает целый перечень уникальных преимуществ.

SDL

Селективное прессование запатентовано компанией Mcor Technologies: подобная печать начинается с подготовки в специальном программном обеспечении. Модели заранее компонуются и размещаются в виртуальной рабочей камере принтера, делятся на слои, устанавливается глубина пропитки и в конце формируется задание на печать. Все операции выполняются в уникальном программном обеспечении, которое идёт в комплекте с самим устройством.

MIM

Литьевое прессование металлов – высокотехнологичный процесс формования сложных изделий, изготавливаемых из мелкодисперсных смесей полимерного связующего с металлическими наполнителями. Этот способ производства деталей сложного профиля без отходов материала и последующей механической обработки считается сегодня самым малозатратным при серийном производстве. Причём металлический порошок получают путём распыления металла с размером частиц от 5 до 20 микрон.

Специальные приборы для 3D-печати привлекают большое количество людей, но далеко не все действительно разбираются во встроенном функционале таких устройств. Поэтому правильная расстановка приоритетов в сочетании со знанием существующих технологий и различных материалов для печати позволят использовать столь уникальную технику по максимуму.

- 14 февраля 2020

- 918

Типы 3D-принтеров и кто их владельцы?

Читаю портал уже давно, но понимание ‘Что такое 3D-печать’ и какие бывают принтеры пришло только с появлением блогов. Сегодня решил написать своё видение по видам 3D-принтеров и поделиться этой информацией с такими же, как я, новичками…надеюсь информация будет полезна!

Человек, который впервые услышал о 3D-принтере и «загорелся» идеей его купить тут же спешит в интернет, чтобы выбрать подходящую модель. Но, наткнувшись на множество незнакомых аббревиатур и конские ценники, у него начинается паника, потому что ассортимент огромный, а разобраться в нем «с наскока» не получается. Попробую внести ясность в головы новичков и дать им общую информацию о типах устройств и их цене, ведь, как ни крути, а стоимость зачастую имеет решающее значение.RepRap 3D-принтеры

Если расшифровать и доступно перевести сокращение RepRap получится «самовоспроизводящийся 3д-принтер», т.е. устройство, которое может напечатать свои детали или продублировать себя. Такая идея положена в их основу, но на сегодняшний день они могут воспроизводить только пластиковые детали, а это около 30% от всего аппарата, что, впрочем, тоже неплохо.RepRap 3d-принтеры поставляются как набор основных комплектующих (корпус, направляющие и т.д.), а электроника, двигатели и неспецифические детали, которых полно и на нашем рынке могут отсутствовать. Покупать такие устройства рекомендуется только людям, уверенно держащим в руке паяльник и располагающих большим количеством свободного времени и нервов. Сегодня в сети много сообществ RepRap-тематики и везде неизменно обсуждаются вопросы по типу «Куда припаять этот концевик?» При неправильном соединении контактов принтер может начинать себя странно вести, например, так:

Но в большинстве случаев в результате сборки, как правило, получается нормальный 3д-принтер.Толщина слоя печати таких устройств обычно начинается от 0,1-0,2 мм, чего вполне достаточно для изготовления различных деталей (или еще одного принтера) без которых разные ГИКи не представляют своего существования. Основными материалами для печати являются PLA и ABS , флекс, нейлон и т.д. Стоимость таких аппаратов (Delta,Prusa, Huxley и другие) начинается от 300$, хотя я знаю некоторых умельцев, которые умудрились собрать рабочие модели, затратив на это около 100$, используя фанеру и прочие подручные материалы.3D принтеры DIY-kit

DIY-kit переводится, как комплект сделай сам (do it yourself). Такие 3д-принтеры отличаются от RepRap тем, что имеют полностью все детали в комплекте и подробнейшую инструкцию по их сборке. То есть шансы самостоятельно собрать такое устройство необычайно высоки, а большинство мест соединения контактов, как правило, имеют «защиту от дурака». Несомненным плюсом является то, что за несколько часов сборки хозяин принтера успевает очень подробно изучить прибор и в будущем может даже устранять незначительные поломки.Среди популярных моделей можно отметить все ту же Прюшу (Prusa i3), Felix 3.0 и прочие, так любимые на портале Гефестосы. Толщина слоя печати составляет все те же – 0,1-0,2 мм, хотя попадаются и исключения. В качестве материалов для печати используются пластики PLA, HIPS, FilaFlex и другие, в моделях с подогреваемой основой можно использовать ABS, хотя результаты не на всех моделях утешительны из-за недостаточной температуры. Стоят такие устройства в среднем от 600$ до 1000$.

Готовые 3D принтеры

Такие устройства сегодня имеют наибольшую популярность, поскольку для начала работы требуется минимум усилий, а качество печати позволяет использовать их как для бытовых, так и для коммерческих целей. К слову, многие организации, предлагающие сегодня услуги 3д-печати используют именно такие принтеры.От бюджетных моделей RepRap и DIY-kit они отличаются более высоким качеством печати. Толщина слоя при печати может начинаться от 0,05 мм. Также они имеют закрытую рабочую камеру, которая позволяет не только избавиться от неприятного запаха при печати ABS нитью, но и добиться гораздо более высоких прочностных характеристик готовых изделий. В качестве материалов используется также PLA,PVA и нейлон. Очень популярными являются аппараты от MakerBot и Ultimaker, а также отечественный принтер Picaso. Стоят такие устройства от 1000$ и выше в зависимости от набора функций, размеров рабочей камеры, количества экструдеров и прочих параметров.

Коммерческие и промышленные 3D-принтеры

Если до этого я описывал устройства, работающие по технологии FDM, которая использует расплавленную пластиковую нить, то коммерческие и промышленные 3д-принтеры могут печатать и металлами, в связи с чем стоимость их иногда исчисляется не тысячами, а сотнями тысяч долларов. Не будем вдаваться в особенности технологий, лучше рассмотрим их возможности.Сегодня такие машины используются в медицине, военной, аэрокосмической, ювелирной и других сферах деятельности. С их помощью печатаются протезы, детали космических двигателей, пресс-формы, мелкосерийные модели и многое другое, что представляет коммерческий или научный интерес. В качестве материалов в FDM устройствах используются пластики с самыми различными свойствами: усиленные углеродом, растворяемые в воде, отслаиваемые и другие. В машинах, которые печатают металлическими порошками (SLS,DMLS,EBM…) могут использоваться титан, кобальт, бронза, нержавеющая сталь и прочие материалы.

Итоги

Надеюсь, я внес ясность относительно типов 3д-принтеров и ценовых диапазонов, на которые стоит ориентироваться при выборе. Определившись с последними, обязательно надо изучить характеристики понравившихся моделей (размер камеры, материалы для печати, наличие подогрева основания, герметичность рабочей камеры). Также рекомендую почитать отзывы и подробные обзоры, ведь выбранный аппарат будет либо радовать, либо печалить своего хозяина на протяжении длительного времени.

Разные виды 3D-принтеров или технологии 3D-печати в Москве

Данная статья не претендует на научность, а скорее является небольшим введением в 3D-печать «для чайников».

Что же собственно мы подразумеваем под понятием 3D-печать?

В начале 1980-х начали развиваться новые методы производства деталей, основанные не на удалении материала, как в традиционных технологиях механической обработки, а на послойном изготовлении изделия по трехмерной модели, полученной в САПР, за счет добавления материалов в виде пластиковых, керамических, металлических порошков и их связки термическим, диффузионным или клеевым методом. И что же это значит на практике? То, что стало возможно создавать физические объекты совершенно по-новому.

Первым, кто запатентовал подобную технологию еще в далеком 1984 году, был Чак Халл, он же в 1986 году создал компанию 3D Systems, которая до сих пор является одним из лидеров отрасли. Первый коммерческий 3D-принтер 3D Systems SLA-1 был представлен в 1987 году.

Таким образом мы плавно подходим к рассказу о первой и возможно на сегодняшний день самой перспективной технологии 3D-печати, а именно печати фотополимерной смолой. Изначально эта технология называлась SLA, но со временем данное название стало не совсем корректным.

Фотополимерная печать

Суть фотополимерной 3D-печати заключается в том, что жидкая фотополимерная смола под воздействием света затвердевает и формирует 3D-модель. Изначально в качестве источника света выступал лазер, а технология была названа SLA или стереолитография.

Несмотря на кажущуюся простоту, компания 3D Systems потратила более 10 лет, чтобы выпустить на рынок первый полноценный коммерческий продукт. Для этого потребовалось, чтобы произошли сдвиги в других технологических продуктах, таких как твердотельные лазеры, в которых в качестве активной среды используется вещество, находящееся в твёрдом состоянии.

Не вдаваясь глубоко в технологические дебри, можно сказать, что прошло около 25 лет постепенного развития этой технологии до 2013-2014 года, когда SLA 3D-принтеры стоили сотни тысяч долларов и были доступны только крупным компаниям, где также использовались очень ограниченно в силу дороговизны как оборудования так и материалов.

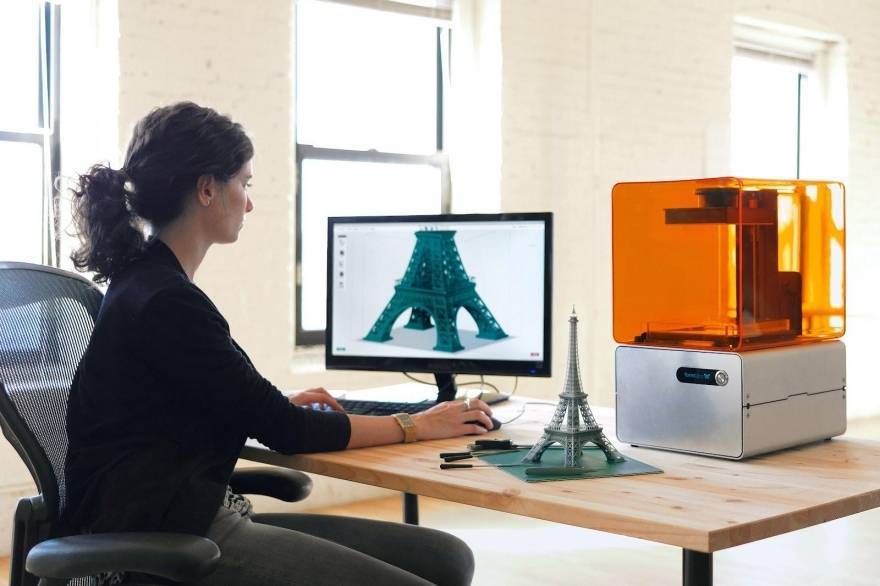

Созданный в 2011 году стартап под названием FormLabs переосмыслил идеи Чака Халла и разработал первый настольный SLA 3D-принтер, который начал продаваться по цене до 3 тысяч долларов. Таким образом, это дало возможность широкому кругу пользователей приобщиться к 3D-печати. За прошедшие годы компания FormLabs поставила десятки тысяч своих принтеров на рынок, избежала поглощения более крупными игроками и стала первым единорогом в 3D-печати с капитализацией более 1 млрд. долларов. Эта история стала одним из двух поворотных пунктов в прорыве, совершенном технологией 3D-печати за последние годы. Но другие компании тоже не стояли на месте и очень скоро поняли, что лазер как источник света для засветки фотополимерной смолы не является единственным решением, и предложили другой способ формирования модели, который получил название DLP (Digital Light Processing).

Не вдаваясь в технические подробности важно отметить, что преимущества данной технологии заключается в более высокой продуктивности за счет засветки всего слоя сразу, в отличие от лазера, который должен физически освещать всю модель, поэтому требуется его постоянно перемещать. На простом примере очень легко объяснить, что это значит. Предположим вам надо напечатать кольцо, это задача на принтерах обоих технологий займет примерно одно и тоже время, а вот если вам надо напечатать сразу 10 колец, DLP-технология получит преимущество. То есть, имея DLP-принтер, вы напечатаете 10 колец за то же время, что и одно, в то время как SLA-принтер будет тратить на прорисовку каждого из колец определенное время, хотя это и даст возможность добиться лучшего качества.

Немного цифр…

Принтеру Form2, печатающему по технологии SLA, потребуется 11 часов 22 минуты для печати 55 моделей.

В итоге 12,4 минуты на одно кольцо.

А 3D-принтер Uniz Slash Plus, в основе работы которого лежит технология DLP, потратит на печать 6- колец всего 3 часа 51 минуту, получается одно кольцо за 3,8 минуты.

Технология DLP получила определенное распространение и начала составлять конкуренцию традиционной SLA, но прорывной не стала, как вдруг случилась новая революция — на сцене появились LCD 3D-принтеры.

Принцип формирования еще проще, мощная LED-лампа, усиленная системой линз, светит на LCD-матрицу, которая проецирует нужное изображение на ванну с полимером, где и формируется 3D-модель.

Создание этой технологии в 2016 году дало возможность снизить цену на 3D-принтер в 10 раз по сравнению с хитом продаж того времени принтером FormLabs Form 2, цена на бюджетные LCD 3D-принтеры шла от 300 долларов. Такое кардинальное снижение стоимости позволило существенно расширить круг покупателей и дало домашним пользователям и маленьким студиям печати возможность попробовать эту технологию для своих нужд.

В чем же ее преимущество по сравнению с другими, кроме собственно цены?

LCD, как и DLP-принтеры засвечивают слой сразу, это дает им преимущество в производительности, правда по началу пользователи сталкивались с не очень высоким качеством самих моделей. Но с появлением в 2019 году 3D-принеров с LCD матрицей 2K, а потом и чуть позже 4K, эту проблему удалось решить, и LCD принтеры на сегодняшний день превосходят и по скорости, и по минимальной толщине слоя своих старших братьев.

Яркими примерами принтеров с разрешением 2K являются модели – Elegoo Mars, Anycubic Photon S, Wanhao GR1, Phrozen Shuffle Lite, Phrozen Shuffle 2019, Phrozen Shuffle XL 2019, Phrozen Sonic, с разрешением 4K — Phrozen Shuffle 4K, Phrozen Transform.

Внедрение в скором будущем матриц 8K, а также использование специальных монохромных матриц, повышающих скорость печати, сделает эту технологию доминирующей на рынке 3D-принтеров.

ТЕХНОЛОГИИ ФОТОПОЛИМЕРНОЙ 3D ПЕЧАТИ:

Надеюсь, я смог донести до вас суть различий между этими технологиями, ну а теперь, собственно, хочется рассказать, для чего чаще всего выбирают SLA/DLP/LCD 3D-печать. Здесь сразу стоит разделить принтеры на промышленные и настольные.

Промышленные 3D-принтеры в основном используют для создания прототипов большого размера, а также мелкосерийного производства и создания форм для отливки. Обладая достаточно высокой производительностью и хорошим качеством конечных изделий, это оборудование используется в автомобилестроении, аэрокосмической промышленности, а также для печати массивных объектов, таких как эта кость мамонта, напечатанная компанией Materialise в рамках сотрудничества с Бельгийским Королевским институтом естественных наук в Брюсселе.

Настольные SLA/DLP/LCD принтеры получили широчайшее распространение, прежде всего, в таких сферах деятельности, как стоматология, ювелирное дело, судо- и авиамоделирование, а также изготовление уникальных подарков и сувениров. Подробнее об этом можно почитать в наших статьях, посвященных этим темам.

Применение 3D-принтера в стоматологии

3D-печать в прототипировании

Применение 3D-принтера в ювелирном деле

3D-печать в мелкосерийном производстве

Высокая детализация и качественная финишная поверхность делает именно эту технологию 3D-печати отличным инструментом для решения многочисленных задач, которые до этого приходилось решать гораздо более трудоемкими и дорогими способами в тех сферах деятельности, о которых я упомянул выше.

Фотополимерная печать на 3D-принтере в стоматологии.

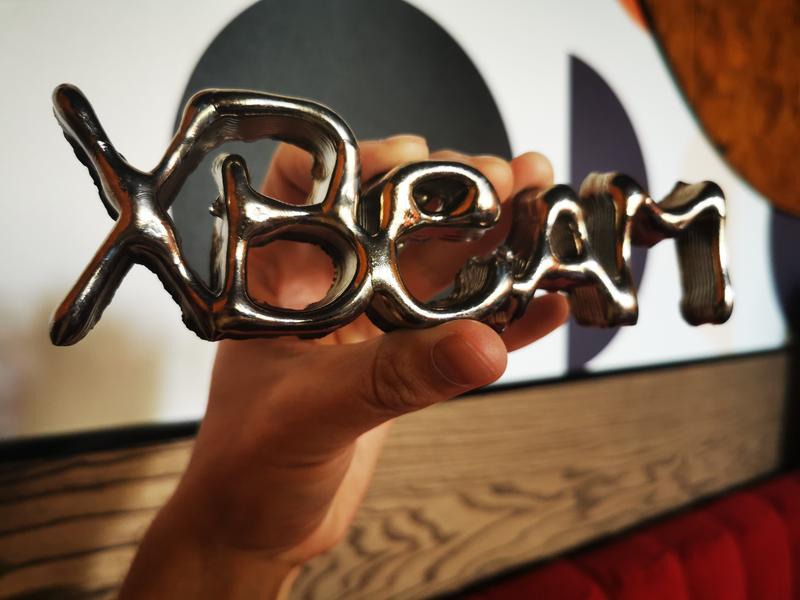

Фотополимерная 3д печать в ювелирном деле. Справа – напечатанная на 3D принтере мастер-модель браслета.

Фотополимерная печать для создания прототипов

Создание сувениров с помощью фотополимерной 3D печати

Путь развития FDM-технологии 3D-печати

Вторым отцом 3D-печати можно смело назвать С. Скотта Крампа, который в 1988 году запатентовал технологию FDM (Fused Deposition Modeling) – моделирование методом наплавления, и в 1989 году вместе со своей женой создал компанию Stratasys, которая до сих пор является одной из главных компаний отрасли.

Для данной технологии также зачастую используется аббревиатура FFF (Fused Filament Fabrication), но это не должно вводить вас в заблуждение. Суть технологий одна, а названия разные для того, чтобы избежать патентных споров.

Итак, что же, собственно, было изобретено. Суть идеи была в том, что пластиковая нить подается в экструдер, где плавится при высокой температуре и через маленькое сопло слоями формирует модель.

На базе этого изобретения Stratasys начала выпускать промышленные 3D-принтеры, которые в основном использовались также как и первые SLA-машины в автомобилестроении, аэрокосмической отрасли, а с появлением различных прочных видов пластика, таких как поликарбонат (PC), полиэфирэфиркетон (PEEK), полиэфиримид (PEI, Ultem), полифенилсульфон (PPSF/PPSU), и для создания функциональных прототипов. Большого распространения эта технология не получила, пока спустя более 20 лет не появился проект RepRap (Replicating Rapid Prototyper) — самовоспроизводящийся механизм для быстрого изготовления прототипов.

Изначальная идея была в том, что нужно создать 3D-принтер, который бы мог напечатать другой 3D-принтер, на этой фотографии все пластиковые детали «ребенка» напечатаны на «родителе». По факту же произошло совершенно другое — группа энтузиастов смогла создать бюджетный 3D-принтер для домашнего или офисного использования. Идею быстро подхватили трое гиков из Нью-Йорка, которые создали компанию MakerBot и начали коммерческое производство настольных FDM 3D-принтеров. Это и стало вторым поворотным моментом в современной истории 3D-печати.

Стоимость принтеров составляла около 1000$, и эта цена стала вполне приемлема для многих энтузиастов, техногиков, увлеченных идеей 3D-печати инженеров и студентов.

В 2013 году MakerBot был поглощен Stratasys за рекордные 400 миллионов долларов. Итогом всего этого стало то, что мир получил очень интересную технологию создания физических объектов. Огромным плюсом FDM-технологии является дешевизна и большой выбор материалов печати, которые в большом количестве стали появляться после начала распространения 3D-печати. FDM-принтеры, прежде всего, распространились среди домашних пользователей, которые начали многочисленные эксперименты с печатью дома, подробнее об этом можно прочитать в статье 3D-печать как хобби.

Кроме того, FDM-печать нашла свое главное профессиональное применение — создание прототипов. После внедрения в этот процесс 3D-печати он уже никогда не будет прежним. Создание прототипов стало существенно более дешевым и быстрым, и это дало возможность пробовать гораздо больше идей инженеров для создания максимально качественных и продуманных в мелочах изделий, подробнее об этом также можно прочесть в статье 3D-печать в прототипировании. Также сейчас активно идут попытки внедрения FDM 3D-печати в мелкосерийное производство, и эта история получила неожиданное развитие во время эпидемии COVID-19, когда врачам срочно понадобилось производить запчасти для аппаратов искусственной вентиляции легких, а также держатели масок для врачей, которые вынуждены целыми днями их носить.

FDM 3D-печать в полной мере смогла продемонстрировать свои основные преимущества по сравнению с классическим производством, а именно скорость моделирования новой модели и запуск его в серию в кратчайшие сроки, меньше одного дня.

Еще одним важнейшим преимуществом FDM-печати является широкий выбор материалов, начиная от биоразлагаемого PLA-пластика и заканчивая материалами типа PEEK, которые можно стерилизовать при высокой температуре и давлении.

В скором будущем мы ожидаем повсеместное внедрение так называемых «ферм 3D-печати», которые смогут реализовать концепцию «гибкого производства», суть которой заключается в том, что такая ферма может выпускать любую доступную продукцию, а не специализироваться в изготовлении каких-то конкретных изделий, как происходит на классическом производстве. Сегодня это могут быть запчасти для старых моделей железнодорожных вагонов, а завтра держатели медицинских масок или сувенирные кубки для победителей соревнований или пластиковые заглушки для мебели.

А пока продолжим наш рассказ о разных видах 3D-печати, возникших параллельно с развитием двух мейнстримовых технологий, о которых я уже рассказал. Многие инженеры и предприниматели в разных странах и компаниях поняли, что можно начать использовать принципы 3D-печати, используя другие материалы и способы формирования моделей, и вот что у них получилось.

Другие виды 3D-печати

SLM (Selective Laser Melting) – селективное лазерное плавление, имеет также названия DMLM и LPBF. Принцип 3D-печати здесь состоит в том, что под воздействием мощного лазера металлический порошок плавится и формирует 3D-модель. Это позволяет создавать модели сложных форм и высокой прочности, больше всего эта технология получила применение в аэрокосмической сфере и медицине. Ракета – это не массовый продукт и некоторые элементы гораздо удобнее и выгоднее печатать на 3D-принтере, чем фрезеровать или отливать.

На фотографии выше самый большой в мире напечатанный ракетный двигатель. Он был напечатан на принтере SLM 800 от SLM Solutions для британской аэрокосмической компании Orbex. Двигатель произведен как цельнометаллическое изделие из никелевого сплава. SLM 3DSLM 3D-печать позволила сократить затраты времени на 90%, а расходы на 50% по сравнению с ЧПУ-станками.

В медицине же 3D-печать металлом стала использоваться для создания индивидуальных имплантов из титана, сделанных непосредственно для конкретного пациента, это существенно повышает шансы на выздоровление.

EBM (Electron Beam Melting) — электронно-лучевая плавка. Это технология, похожая на SLS/DMLS, только здесь объект формируется путём плавления металлического порошка электронным лучом в вакууме.

SLS (Selective Laser Sintering) – селективное лазерное спекание, еще одна очень интересная технология. Процесс формирования модели здесь такой же, как в SLM, но вместо металлического порошка используется порошок из полиамида или нейлона. Это дает возможность формировать очень прочные, износостойкие изделия сложных форм, которые в первую очередь можно использовать как функциональные прототипы будущих изделий из металла или прочного пластика.

Коллектор двигателя, напечатанный на SLS-принтере

Мебель, напечатанная на SLS-принтере

MJF (Multi Jet Fusion) – оригинальная технология, разработанная компанией HP, которая по сути повторяет принцип SLS, но при этом не использует лазер. Это дает определенное преимущество в производительности принтера по сравнению с лазерной технологией, ведь он запекает слой сразу, также как это происходит с LCD 3D-принтерами, о которых мы подробно писали ранее в этой статье. Будучи одним из мировых технологических гигантов HP быстро ворвалась на маленький рынок 3D-печати и быстро заняла на нем большую долю в промышленном сегменте оборудования, к сожалению, по состоянию на 2020 год HP так и не начала поставки своих 3D-принтеров на российский рынок.

Хирургический инструмент и блок циллиндра, напечатанные на MJF-принтере

PolyJet — это технология, сходная с обычной печатью на струйном принтере. Жидкий полимер через множество крошечных сопел выстреливается на поверхность печатной платформы, после чего они затвердевают при помощи ультрафиолетового излучения. Используя данную технологию, можно создавать высококачественные полноцветные макеты и прототипы с высочайшим уровнем детализации и финишным качеством сравнимым с промышленными серийными образцами. К сожалению, высокая стоимость оборудования и материалов не дает возможности более широкого внедрения этой технологии.

MJM (Multi Jet Modelling) — технология многоструйного моделирования, схожая с PolyJet, но в качестве материала здесь также может выступать воск. Технология разработана компанией 3D Systems, поэтому по соображениям защиты патентов имеет другое название. Печать воском широко применяется в ювелирном деле для выполнения индивидуальных моделей на заказ и создания мастер-моделей. Также существуют специализированные принтеры от компании SolidScape, которые печатают двухкомпонентным воском для последующего расплавления материала поддержки в горячей воде

CJP (Color Jet Printing) – технология, суть которой состоит в послойном склеивании и окрашивании порошка на основе гипса или пластика. С помощью этой технологии можно создавать полноцветные изделия, а это чаще всего используются для печати архитектурных моделей и фигурок людей. Себестоимость печати в данном случае ниже, чем по технологии PolyJet, что дает больше возможностей для ее более широкого использования.

LOM (Laminated object manufacturing) – технология, схожая с CJP, но здесь строительным материалам выступает бумага, каждый лист которой приклеивается к предыдущему, раскрашивается струйным принтером и перфорируется. Это дает полноцветную 3D-модель и также хорошо подходит для архитектурных и декоративных моделей.

Еще одной технологией с огромными перспективами является комбинированная технология 3D-печати металлами, которая объединяет в себе 3 этапа создания модели: печать на FDM-принтере специальной композитной нитью, где в определенных пропорциях смешан металл и полимер, выплавление полимера и запекание металлической модели. На основе этой технологии американские компании DeskTop Metal и MarkForged уже создали свои коммерческие модели 3D-принтеров и начали их продажи, как в Америке, так и в Европе, но пока технология является очень сырой и не гарантирует хорошего качества готовых изделий. Зато ее огромным преимуществом является существенно более низкая цена и принтеров, и готовых изделий. В Россию данные системы пока не поставлялись, поэтому мы ждем возможности самостоятельно оценить их качество и эффективность. В перспективе нескольких лет эта технология может стать самой востребованной из всех возможных способов 3D-печати.

Studio System+ от Desktop Metal

Как это работает:

3D-печать керамикой является также перспективным направлением в разных отраслях. Существует ряд компаний, которые выпускают оборудование, печатающее керамические модели. Разные производители используют для этого уже упомянутые до этого DLP и SLA, как слегка адаптированную технологию многоструйного моделирования Ceramic binder jetting (CBJ). Данная печать применяется в стоматологии, ювелирном деле, а также для создания прототипов высокого качества, обладающих необходимыми функциональными свойствами. Также на базе FDM-принтеров создают принтеры, печатающие глиной для создания керамических изделий новым способом. Например, итальянская компания WASP уже несколько лет предлагает такие системы на базе своих дельта-принтеров, печатающих пластиковой нитью.

Строительные 3D-принтеры по сути тоже используют принцип построения такой же, как в FDM-принтерах, только вместо расплавленной нити наносится жидкий бетон. Это позволяет построить стены дома размером 100 квадратных метров примерно за 3 дня, что существенно быстрее, чем стандартные способы строительства и, кроме того, это дает возможность создавать объекты сложных форм. Безусловно, это направление является перспективным, но на сегодняшний день не получило широкого применения, хотя в Китае строительные 3D-принтеры были использованы для быстрого строительства автономных блоков для самоизоляции больных коронавирусом в легкой форме, кому не досталось места в больницах, а дома находится им было опасно. Интересным фактом является и то, что самым перспективным проектом по строительству жилья на Марсе также признан способ 3D-печати.

Дом, напечатанный иркутской компанией в Дубаи за 3 дня

Боксы для больных коронавирусом в Китае. 15 комнат изготовили за 1 день.

Пищевая 3D-печать — это еще один способ применения FDM-технологии, только здесь в качестве материала выступает съедобное сырье. Больше всего распространение получили принтеры, печатающие шоколадом. Шоколад темперируется попадает в экструдер и через сопло слоями формирует 3D-модель. Т.к. шоколад в отличие от пластика является очень нежным материалом, то и печатать им не так просто, хотя он и дает возможность быстро создавать кастомизированные кулинарные шедевры или десерты необычных форм. Кроме шоколада есть возможность печатать с помощью пюре, теста или джема. Данная технология пока находится на ранней стадии развития, и возможно уже в ближайшее время мы увидим более совершенное оборудование, которое можно будет применять более широко. Одним из представителей 3D-принтеров для печати шоколадом является Choc Creator.

И последний, но далеко не по своей важности вид 3D-печати, на который возлагаются очень большие надежды в будущем – 3D-биопринтинг. По своей сути это послойная печать, где в качестве материала выступают живые клетки. Это относительно новый вид 3D-печати, первые эксперименты стали проводиться в 2000 году биоинженером Томасом Боландом, который доработал обычные настольные принтеры для печати фрагментов ДНК. За 20 лет эта индустрия шагнула далеко вперед, и уже сейчас помимо прототипов человеческих органов успешно печатают импланты, трубки сосудов, клапаны сердца, ушные раковины, хрящи, костную ткань и кожу для последующей пересадки. Этот вид печати успешно применяется для создания «тренажеров» для врачей, на которых они могут проводить репетицию операций или для студентов для живой практики. И, конечно, одно из основных предназначений биопринтинга – печать функционирующих внутренних органов для пересадки из биоматериала пациента. Пока данное направление находится на стадии разработок и тестирований и полноценно не применяется для лечения пациентов, но уже сейчас проведено большое количество успешных экспериментов. Как например, печать сердца израильскими учеными в 2019 году, пока совсем крошечное по размерам, но главное, что оно способно выполнять свои функции. Также биопечать имеет огромные перспективы в экспериментальном тестировании медицинских препаратов, выпускаемых фармацевтическими компаниями.

Безусловно, не обо всех технологиях 3D-печати мне удалось рассказать в этой статье, но прочитав ее даже не будучи техническим экспертом, вы сможете получить первое представление о 3D-печати, различных ее технологиях и способах применения. Если вас заинтересовало использование 3D-печати в вашей работе или хобби, обращайтесь к специалистам нашей компании и мы всегда будем рады вас дополнительно проконсультировать.

Александр Корнвейц

Эксперт рынка 3D-печатиОстались вопросы? Пишите нам

3d-принтер (конструкция, виды, производители) | Wiki 3DP

3D-принтер — это периферийное устройство, осуществляющее 3D-печать методом послойного формирования физического объекта по заданной цифровой 3D-модели.

Благодаря определенной простоте базовой конструкции оборудования, позволяющего осуществлять объемную печать, разработки в данной области ведутся как простыми людьми – энтузиастами 3d-печати (фактически каждый может собрать свой собственный 3d-принтер своими руками), так и крупными отраслевыми компаниями и центрами разработки.

Современные 3d-принтеры могут печатать как различными полимерными материалами (основная доля расходных материалов), так и металлом, специализированными строительными составами, продуктами питания и био-материалами.

3д-принтеры уже сегодня применяются как для бытового так и для профессионального прототипирования объектов. На сегодняшний день помимо условно “стандартных” образцов оборудования, имеются разработки и конструкции, осуществляющие печать еды, принтеры применяемые в медицине и принтеры способные печатать малоэтажные дома и небольшие конструкции.

Также отметим, что 3д-принтеры в частности и 3д-печать в целом активно используются в образовании, робототехнике и ряде других социально-значимых и инновационно-перспективных направлений.

Следует отметить, что 3d-принтеры – это одна из немногих категорий оборудования имеющих реальную возможность к самовоспроизведению (в частности, проект RepRap).[1]

Виды 3d-принтеров

Классификация 3д-принтеров ведется по нескольким ключевым параметрам, основными из которых являются: применяемая технология 3d-печати; материал печати; уровень качества и стабильности размеров получаемых изделий.

В последнем случае различают домашний (настольный) 3d-принтер и 3d-принтер профессионального класса, демонстрирующий более стабильные размеры напечатанных объектов, повышенную производительность (скорость печати) и качество прототипирования. Оборудование профессионального класса активно применяется в различных конструкторских бюро (с целью создания моделей и прототипов разрабатываемой продукции или конструкций), а также для целей мелкосерийного производства широкой гаммы изделий (сувенирная продукция, индивидуализированные корпуса электроники и тому подобное).

Типовая конструкция 3d-принтера

Индустрия 3D-печати переживает в настоящий момент этап бурного роста и развития, что привело к тому, что на сегодняшний день на рынке присутствует крайне широкая и весьма пестрая гамма образцов оборудования: от любительских принтеров, собранных своими руками в единичном экземпляре из подсобных деталей и элементов, до промышленных образцов, способных создавать высокоточные копии объектов с весьма сложной геометрией.

В целом, устройство 3D-принтеров на самом деле не очень сложное. Главные проблемы при изготовлении принтеров – обеспечить точность сборки и дальнейшей точности позиционирования по всем осям для экструдера, чтобы обеспечить качество печати.

Для того чтобы представить типовую конструкцию 3д-принтера рассмотрим самую распространенную (в настоящее время) технологию объемной печати – FDM (метод послойного наплавления).

Типовая конструкция 3D-принтера печатающего по методу послойного наплавления (FDM). (Визуализация: 3D Today)

3d-принтер состоит из:

- Корпус, играющий роль скелета для монтажа конструкционных элементов;

- Направляющие, осуществляющие сравнительно свободное перемещение печатающей головки в заданном пространстве;

- Печатающая головка (экструдер) – группа частей, которая выполняет подачу, нагрев и вытеснение (экструзию) расходного материала через сопло на рабочую поверхность;

- Шаговые двигатели – элементы конструкции 3д-принтера, отвечающие за равномерное перемещение печатающей головки в заданном пространстве;

- Рабочий стол – строительная платформа 3D-принтера, на которой и осуществляется непосредственное создание трёхмерного объекта;

- Электроника – набор элементов, отвечающий за управление и координацию действий принтера в процессе печати.

Подробнее остановимся на некоторых (наиболее важных) элементах базовой конструкции 3д-принтера[2].

Экструдер (печатающая головка) 3d-принтера

Наиболее важный элемент конструкции данного вида оборудования. Экструдер 3д-принтера – это узел, который обеспечивает подачу расплавленного пластика в рабочую зону аппарата. На сегодняшний день уже имеется огромное количество различных конструкторских решений.

В частности, имеются образцы оборудования оснащенные сменными соплами различного диаметра. Также есть варианты принтеров с двумя экструдерами в конструкции. Такие образцы способные печатать двумя цветами или осуществлять печать поддержек растворяемым пластиком PVA или HIPS.

Обслуживание экструдера 3д-принтера состоит в его очистке снаружи от налипших в процессе печати кусочков пластика. Иногда, обычно при работе с некачественными расходными материалами, сопло экструдера может довольно сильно засоряться – в этом случае приходится проводить его чистку.

Рабочий стол 3д-принтера

Стол может быть как нагреваемым, так и без такового. Для калибровки стола применяются либо автоматические приводы (автоматическая калибровка) или подпружиненные болты (ручная регулировка). Покрыт обычно стеклом, хотя есть варианты 3д-принтеров и с перфорированной платформой. Для нагреваемого стола еще добавляется и нагреваемый элемент.

Обслуживание данного элемента конструкции заключается в его калибровке и регулярной чистке поверхности.

Электроника и управление

Плата управления может находиться в корпусе. Большинство 3d-принтеров имеют плату на основе RAMPS. Но есть и варианты со своими решениями. Обычно достаточно проверять работает ли кулер охлаждения (если он необходим в данной конструкции).

Что касается экрана управления 3д-принтером, то он, следует отметить, присутствует отнюдь не на всех моделях данной категории оборудования. Обычно он есть там, где есть возможность печатать с SD карты.

Принцип работы 3д-принтера

Как уже было замечено, на сегодняшний день в индустрии насчитывается уже несколько подвидов методов 3д-печати, а также весьма обширный набор соответствующего оборудования и конструкций.

Для того, чтобы рассмотреть принцип работы 3d-принтера обратимся к его ключевому элементу (головке экструдера) и методу объемной печати, использующей пластиковую нить.

Процесс 3д-печати:

Нить (филамент) поступает в печатающую головку (экструдер), после чего осуществляется разогрев нити до ее жидкого состояния. Далее полученная масса выдавливается через сопло экструдера. При этом шаговые двигатели с помощью зубчатых ремней приводят в движение Экструдер, который перемещается по направляющим в заданном направлении и наносит пластик на платформу слой за слоем согласно заданной модели.[3]

3d-принтер – производители

Технология 3d-печати с одной стороны еще находится на этапе своего зарождения и становления, с другой стороны базируется на весьма проработанных технологических решениях из ряда других областей (в частности, экструзии полимеров). Данные обстоятельства в совокупности с развитием интернета, значительно ускорившего и упростившего обмен информацией в мировых масштабах, привели к тому, что теми или иными успехами в области разработки, конструирования и производства оборудования для 3d-печати могут похвастаться очень многие компании по всему миру.

Подавляющее большинство таких компаний (на сегодняшний день) занимается сборкой оборудования из готовых конструкционных элементов по находящимся в свободном доступе конструкторским схемам с минимальными изменениями и новациями. Однако на рынке уже есть и свое лидеры, – относительно крупные компании, сравнительно (учитывая возраст самого рынка 3д-печати) давно работающие в данной области. Список наиболее заметных из них представлен ниже.

Ведущие производители:

- 3D Systems (США);

- EnvisionTEC (Германия);

- Stratasys (США);

- MX3D (Нидерланды);

- Rapid Shape (Германия);

- DWS s.r.l. (Италия);

- Wuhan Binhu Mechanical & Electrical (Китай);

- MakerBot Industries (США);

- RepRapPro (Великобритания);

- Magnum (Россия);

- Ultimaker (Нидерланды);

- PICASO 3D (Россия).

В общем и целом свое разработчики и (или) производители 3д-принтеров имеются практически в каждой цивилизованной стране мира. По различным оценкам экспертов и аналитиков, на сегодняшний день в мире можно купить 3d-принтер по меньшей мере от 300 компаний.

В Европе (как можно заметить из приведенного выше списка) центральное место занимают немецкие, голландские и итальянские компании, что вполне коррелирует с тем какое место на международном рынке занимают местные компании-производители оборудования для переработки полимеров. Также заметное место на мировом рынке аддитивных технологий занимает и Великобритания, где по разным оценкам насчитывается как минимум 15 компаний, разрабатывающих и изготавливающих оборудование для объемной печати.

В Азии безусловным лидером рынка выступают китайские компании. Однако и кроме них здесь есть заметные игроки и из других стран региона: Индия, Япония, Южная Корея, Тайвань и даже Таиланд и Гонконг.

На постсоветском пространстве безусловным лидером по количеству отраслевых компаний, работающих в области разработки и изготовления 3d-принтеров и вспомогательного оборудования, выступает Российская Федерация, на территории которой (по различным оценкам) уместилось по меньшей мере 36 предприятий, главные из которых представлены выше. Также следует отметить, что свое отраслевые фирмы имеются в Украине, Беларуси, Литве и Латвии.

В Северной Америке, помимо мирового лидера – США, свое функционеры в области разработки, производства и внедрения оборудования для печати 3dp присутствуют и в Канаде.

В заключении отметим, что есть свое компании-производители и в таких странах, как Израиль; Бразилия, Новая Зеландия и Австралия, хотя их можно в прямом смысле слова “пересчитать по пальцам” и заметного влияния на мировой рынок они (на данный момент) не оказывают.

Узнать больше про 3d-принтер:

Также, для получения более полной картины по тематике 3д-печати в целом и 3д-принтеров в частности рекомендуем воспользоваться поиском по сайту (вверху страницы).

Виды 3D принтеров и технологии работы 3Д печати + видео

Современная классификация 3d принтеров, их виды и отличия в технологиях трехмерной печати c применением разных материалов: полимеры и пластик, порошок, воск, гипс и др.

С помощью современных 3d принтеров можно напечатать практически любой трехмерный объект, а возможные ограничения в печати прежде всего связаны с материалом, с которым может работать тот или иной принтер. Наиболее распространены принтеры, которые печатают объекты из PLA и ABS пластика. О материалах для 3d принтеров мы расскажем позже, а пока давайте разберемся в основных видах 3d принтеров. Попробуем также разобраться в том, какие технологии существуют для печати 3d объектов, какие принтеры будут стоить дорого (прежде всего, предназначенные для промышленного производства), а какие можно купить и для домашнего использования. Начнем.

FDM или FFF

Технология FDM (fused deposition modeling) подразумевает под собой печать с помощью сопла-дозатора, из которого выдавливается какой-либо материал и постепенно наносится на объект слой за слоем, выстраивая трехмерную модель. В качестве материалов для этого вида 3d печати чаще всего выступают пластики (в виде нитей на катушке), но не только. Например, FDM принтеры можно использовать в качестве кулинарного помощника (в этом случае заправляется глазурь, сыр, тесто и др. необходимые для блюда компоненты) или FDM принтер можно использовать в медицине (в этом случае заправляется специальный медицинский гель с набором живых клеток — как правило, используется в биомедицине). Технология FDM печати была разработана С. Скоттом Трампом еще в конце 80-ых годов прошлого века и на рынок вышла в 1990 году. Другое название этой технологии печати FFF (Fused Filament Fabrication) или «Производство методом наплавления нитей» — оно было придумано для обхода юридических ограничений для аббревиатуры FDM, которая принадлежит компании Stratasys. Этот вид 3d принтеров наиболее распространен в качестве бытовых 3d принтеров, так как является наименее затратным в обслуживании. В производстве FDM принтеры чаще всего применяются для быстрого прототипирования или быстрого моделирования объектов, например, мелкосерийной партии каких-либо деталей. В быту такие принтеры могут использоваться для самых различных целей, например, для печати игрушек, сувениров или украшений.

Polyjet

Основой этой технологии является следующий принцип: при помощи маленьких сопел фотополимер наносится на какую-либо поверхность и сразу полимеризуется под воздействием УФ излучения. Данная технология печати была разработана израильской компанией Objet в 2000 году, однако теперь она принадлежит компании Stratasys. Отличительными особенностями этого вида 3d принтера является то, что можно использовать широкий диапазон материалов (фотополимерный пластик разного состава, цвета и плотности), использовать небольшую толщину слоя (до 16 микрон — подходит для создания мелких и гладких деталей) и относительно быстро печатать за счет использования жидких материалов. Polyjet — это единственная технология, по крайней мере сегодня, которая позволяет комбинировать сразу несколько материалов в одном прототипе! Но есть и недостатки, главным из которых является тот факт, что можно печатать только с использованием фотополимерного пластика (как правило, фотополимерные пластики очень дорогие). Применяется технология Polyjet в основном в промышленности, медицине и образовании, хотя на сегодняшний день есть и бытовые модели 3d принтеров для различных целей.

LENS

3D печать в данном случае основана на том, что материал в виде порошка наносится на сфокусированный луч лазера и моментально спекается. По такому принципу слой за слоем выстраивается вся трехмерная модель. Данная технология 3d печати (LENS — LASER ENGINEERED NET SHAPING) используется для создания деталей из металла и поэтому именно она открыла двери 3d принтерам в большую промышленность, что повлияло, собственно, на рост популярности 3d принтеров в целом по всему миру. Эти виды 3d принтеров, по мимо всего прочего, имеют еще одно большое преимущество — порошки можно смешивать и получать различные сплавы уже непосредственно в момент печати (спекания). Наиболее известным производителем оборудования для этого вида печати является компания Optomec.

LOM

Технология LOM (laminated object manufacturing) заключается в том, что тонкие ламинированные листы вырезаются лазером (ножом), а затем спекаются (прессуются) вместе. В итоге получается, что трехмерный объект состоит из слоев, которые прочно склеены между собой. Таким образом можно распечатывать 3d модели из бумаги, пластика и даже алюминия (в последнем случае используется тонкая фольга). Как правило, объекты, которые были получены при помощи данного вида 3d печати, потом нуждаются в дополнительной обработке (удаления лишних слоев, шлифованию и др.). Главным преимуществом технологии LOM можно назвать низкую себестоимость производства, так как расходные материалы являются общедоступными и стоят относительно недорого, а к минусам можно отнести то, что точность изделий несколько ниже, чем при печати с помощью других технологий (например, стереолитографии или SL).

SL (Stereolithography)

Главная идея стереолитографии (SLA или SL) заключается в том, что жидкий фотополимер застывает под воздействием УФ излучения — модель постепенно опускается в некий объем расходного материала, выравнивается и обрабатывается УФ лучами, что заставляет фотополимерную жидкость застывать в местах соприкосновения с лучом. Для печати в данной технологии используются фотополимерные смолы, которые, к сожалению, стоят недешево. Это, пожалуй, главный недостаток данной технологии. Преимуществ у стереолитографии гораздо больше: высокая точность деталей (толщина до 10 микрон), относительно высокая скорость печати, не требует какой-либо особой обработки после печати, можно печатать модели с самой сложной геометрией. Область применения данных видов 3d принтеров самая разнообразная — от промышленности до бытового использования.

LS (Laser sintering)

Лазерное спекание (LS) во многом похоже на стереолитографию, но вместо жидкого полимера здесь используются металлические порошки, которые спекаются под воздействием лазера. К преимуществам данной технологии 3d печати можно отнести эффективный расход материалов, доступность материалов, так как их можно найти в широком ассортименте практически в каждой стране, а также тот факт, что при печати не нужно использовать опоры для прототипов. Главные недостатки этого метода: пористость исходной модели, некоторые из порошков являются взрывоопасными, спекание порошков происходит при высоких температурах, поэтому получившиеся детали долго остывают. Главным образом, этот метод 3d печати эффективно используется в промышленности для изготовления мелких партий деталей или каких-либо сложных составляющих устройств, которые не выгодно заказывать большими партиями.

3DP

Технология 3DP (Three dimensional printing) или «Струйная трехмерная печать» заключается в следующем: на материал в порошковой форме наносится клей, затем поверх склеенного слоя наносится свежий слой порошка, и так весь цикл печати. Данная технология была изобретена в 1993 году в MIT (Массачусетском технологическом институте). Главными преимуществами этой технологии можно назвать возможность добавлять краску в клей (печать разными цветами), возможность использовать в домашних условиях и для бытовых нужд, можно использовать разные материалы в виде порошка (стекло, резина, бронза, дерево и др). Также стоит отметить, что в данном виде печати нет необходимости для создания дополнительных опор для прототипа. Главными недостатками можно считать то, что на выходе получается достаточно грубая модель (печать до 100 микрон) и что часто требуется дополнительная постобработка получившейся детали. Какие-либо изделия, рассчитанные на сильное механическое воздействие, распечатать методом 3DP не получиться. Основное назначение таких 3D принтеров — это печать сувениров и подарков, макетов, а также, если в качестве связующего элемента использовать пищевой клей, печать сладостей, конфет.

3D принтеры. Виды и работа. Применение и технологии. Как выбрать

3D принтеры – это станки с числовым программным управлением, предназначенные для послойной печати объемных деталей. Создание объекта осуществляется по виртуальной трехмерной модели, параметры которой передаются на процессор устройства. Моделирование для печати осуществляется на специальном программном обеспечении.

Какие бывают 3D принтеры в зависимости от применяемого материала

Объемная печать может осуществляться различными материалами, что зависит от параметров принтера. От этого зависят эксплуатационные характеристики получаемых моделей.

Оборудование для объемной печати работает на следующих материалах:

- Порошок.

- Гипс.

- Фотополимер.

- Воск.

Порошковые принтеры

Данные устройства исходя от параметров детали установленных на чертеже наносят по периметру подставки связующее вещество. Поверх него укладывается порошок, после чего осуществляется спекание. Далее цикл повторяется. За один проход достигается подъем заготовки на миллиметры, поэтому процесс продолжительный особенно при создании крупных моделей. Неоспоримым преимуществом является то, что такие 3D принтеры могут работать с металлической пудрой.

Гипсовые устройства

Такой 3D принтер на самом деле может работать не только с гипсом, но и различными шпаклевками, и цементом. Этим оборудованием пользуются для создания статуэток, а также интерьерных украшений. Применяя такое устройство можно получать произведения искусства или модели, необходимые для создания силиконовых форм для отливки.

Фотополимерные принтеры

Это самые распространенные разновидности печатных устройств, которые имеют наиболее доступную стоимость. В продаже встречаются различные комплектующие для их сборки. Нередко подобные 3D принтеры изготовляются самостоятельно из самодельных и заводских деталей. Для заправки такого устройства применяется полимер, сделанный в виде длинной проволоки накрученной на катушку. Принтер печатает расплавленным пластиком. В дальнейшем он застывает под воздействием ультрафиолетового луча или просто при остывании.

Такие устройства используются для создания фигурок, шестеренок и других комплектующих для механизмов. Фотополимерный принтер печатает очень медленно. Продолжительность распечатки даже простеньких моделей может занимать десятки часов. Распространенной проблемой при использовании подобных устройств является смещение заготовки при печати, что случается в результате ее плохого приклеивания к основанию. Как следствие полученные изделия отправляются в брак. Такая проблема решается путем нанесения специальных клеев на подставку, на которой осуществляется печать. В этом случае адгезия между первым слоем модели и основанием увеличивается.

Восковые устройства

3D принтеры на таком материале применяются сравнительно редко, в связи с недостаточной прочностью воска и низкой температурой его плавления. Однако столь легкие для разрушения модели являются отличным решением при создании предметов из бронзы путем литья. Восковые изделия помещаются в слой песка таким образом, чтобы осталось только отверстие для заливки. В него заливается расплавленный металл. Он сжигает воск и занимает его место. После застывания получается такая же модель, но уже из бронзы, латуни, золота или алюминия. Именно таким оборудованием пользуются современные литейные мастерские, что многократно повышает производительность труда в сравнении с ручной лепкой.

Популярные технологии 3D печати

Существует около десятка технологий, по которым могут работать 3D принтеры. Далеко не все из них отвечают требованиям дешевизны и скорости печати, поэтому самыми популярными считаются всего 4 типа:

- FDM.

- SLA.

- SLS.

- 3DP.

FDM – это самая популярная технология. Это обусловлено невысокой стоимостью оборудования и сравнительно неплохим качеством печати. Такие устройства печатают пластиковой нитью. Принтер ее расплавляет, после чего формирует каплями пасты слои модели.

SLA принтеры вторые по популярности, и уступают только по цене, в то время как качество их работы на порядок выше. Они позволяют печатать очень точно, поэтому применяются при изготовлении моделей для производства ювелирных изделий. Их лазерный луч просвечивает ванну с жидким полимером, заставляя его точечно застывать. После извлекается полностью готовая модель без пустот.

SLS принтеры намного дороже, чем предыдущие виды. Они используют для печати порошок, который запекается лазером. Благодаря этому детали приобретают высокую степень прочности, поэтому во время печати не могут разрушиться, что исключает производство брака, конечно если программное моделирование сделано без ошибок. В качестве самого порошка могут применяться различные материалы, такие как бронза, керамика, литейный воск, стекло и так далее.

3DP оборудование подразумевает изначальное нанесение клея, после чего насыпается слой порошка. Устройство распространяет материал слоями. Полученные изделия внешне напоминают гипс. Для создания заготовок разных цветов колер добавляется в клей, а не в порошковые материалы. Такими устройствами можно печатать даже съедобные вещи. В этом случае в качестве порошка используется шоколадная крошка или сахар, а также специальный пищевой клей.

Сфера использования 3D принтеров

Подавляющее большинство печатного оборудования позволяющего создавать трехмерные модели применяется в качестве развлекательного устройства, с помощью которого изготовляют фигурки и различные предметы интерьера. 3D принтеры доступного ассортимента на большее и неспособны.

Существуют более совершенные устройства, которые применяют профессионально в различных сферах:

- Архитектуре.

- Дизайне.

- Ювелирном деле.

- Автомобильной промышленности.

- Стоматологии.

- Аэрокосмической промышленности и т.д.